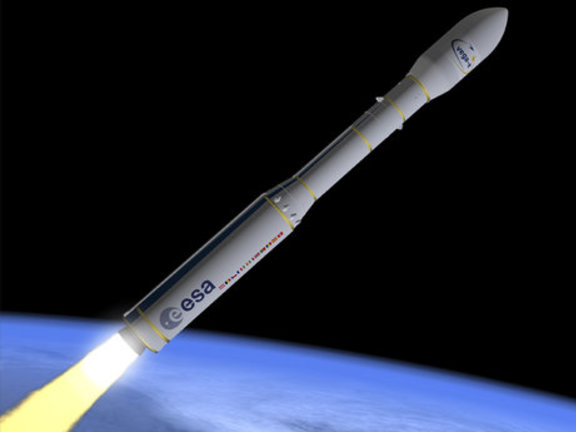

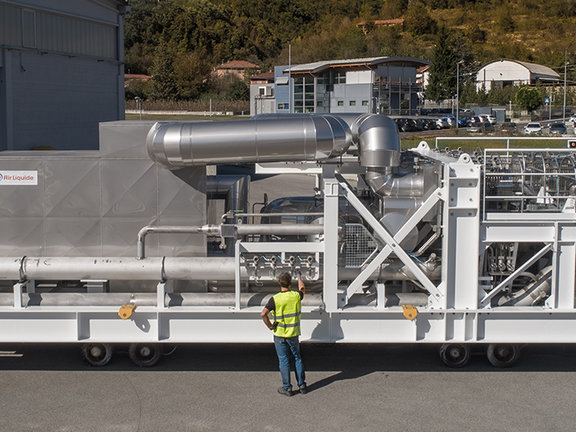

Leader mondial des hautes technologies dans le domaine des gaz.

Nos marchés

Rencontrez-nous !

5 results

A propos

Leader mondial des hautes technologies dans le domaine des gaz, Air Liquide advanced Technologies met son expertise au service de nombreux secteurs : spatial, science, industrie et marine.

Contactez-nous

Si vous avez une question sur l'un de nos équipements, services ou ressources, n'hésitez pas à nous appeler ou à nous envoyer un message.